Optimierung der Betriebssicherheit in Produktionsanlagen

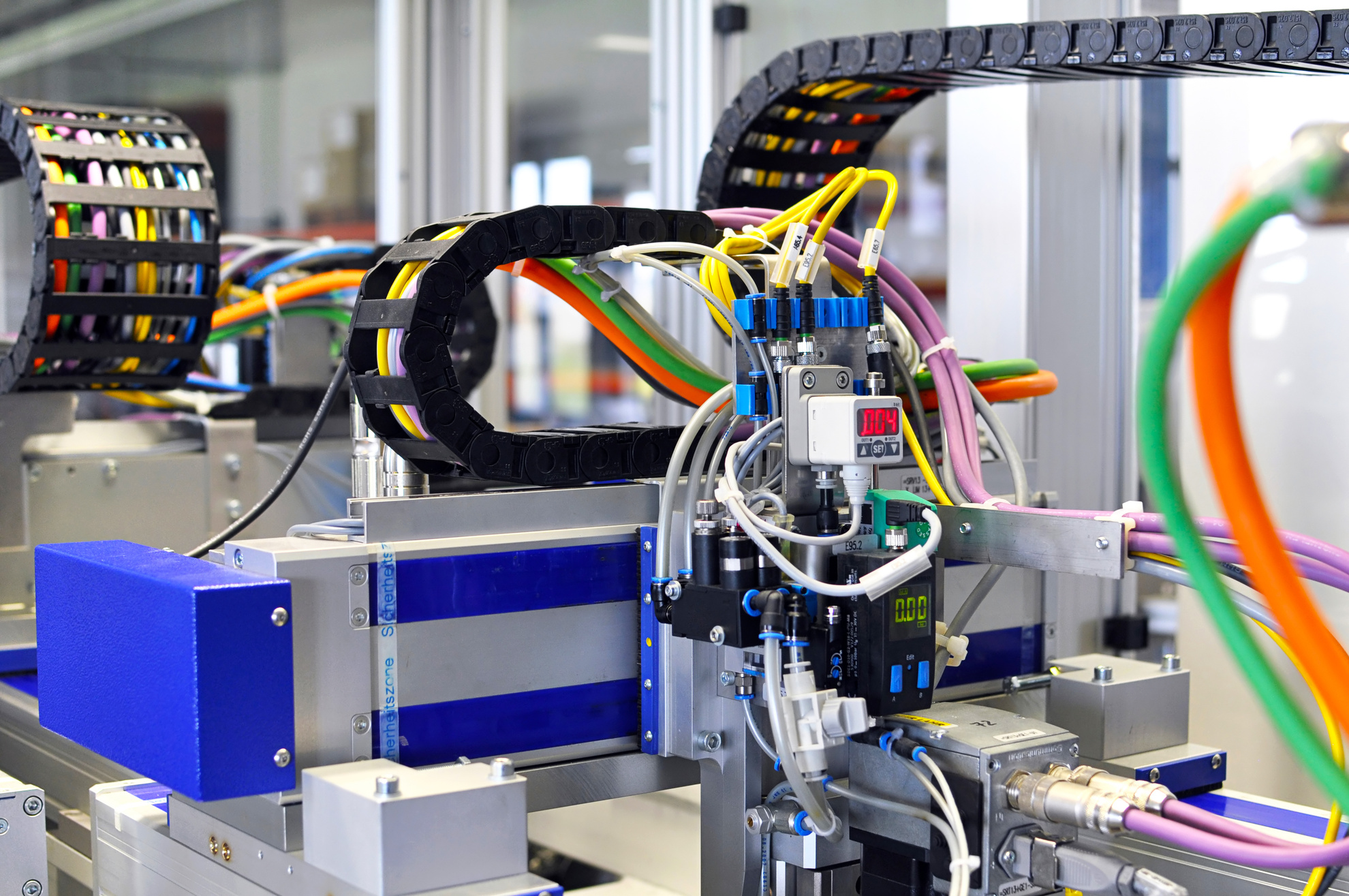

In Produktionsanlagen steht die Betriebssicherheit an oberster Stelle, da sie die Grundlage für effiziente und unterbrechungsfreie Arbeitsprozesse bildet. Ohne entsprechende Sicherheitsmaßnahmen können leicht Unfälle, Maschinenausfälle und hohe Kosten entstehen. Doch Betriebssicherheit bedeutet weit mehr als nur die Einhaltung von Standards. Unternehmen müssen proaktive Maßnahmen ergreifen, um Schwachstellen zu erkennen und kontinuierlich Verbesserungen einzuführen. Dabei spielen sicherheitsrelevante Bauteile wie der Industrieschlauch eine zentrale Rolle, die regelmäßig überprüft und gewartet werden müssen.

Die Bedeutung der Betriebssicherheit

Betriebssicherheit ist ein entscheidender Faktor für den reibungslosen Ablauf von Produktionsprozessen. In einer Umgebung, in der schwere Maschinen, gefährliche Stoffe und hohe Temperaturen aufeinandertreffen, ist es unerlässlich, dass alle Sicherheitsvorkehrungen getroffen werden. Schon kleinste Defekte oder unsachgemäß gewartete Bauteile können fatale Folgen haben. Daher ist es unerlässlich, dass Produktionsanlagen kontinuierlich überwacht und Schwachstellen umgehend behoben werden. Ein wichtiger Aspekt der Betriebssicherheit ist die Schulung der Mitarbeiter. Nur wer den richtigen Umgang mit Maschinen und Anlagen beherrscht, kann das Risiko von Unfällen minimieren. Zusätzlich sollten alle Geräte und Maschinen regelmäßig gewartet werden, um ihre volle Funktionsfähigkeit zu gewährleisten. Technische Ausfälle oder Verschleißerscheinungen können so frühzeitig erkannt und behoben werden.

Regelmäßige Wartung als Sicherheitsmaßnahme

Die regelmäßige Wartung von Maschinen und Anlagen gehört zu den wichtigsten Maßnahmen, um die Betriebssicherheit zu gewährleisten. Hierbei sollten nicht nur große Maschinen, sondern auch kleine und oft übersehene Bauteile wie Industrieschläuche regelmäßig kontrolliert werden. Diese Schläuche sind in vielen Produktionsanlagen unverzichtbar, da sie den Transport von Flüssigkeiten, Gasen oder anderen Materialien ermöglichen. Industrieschläuche sind oft extremen Belastungen ausgesetzt. Sie kommen mit aggressiven Chemikalien, hohen Temperaturen oder hohem Druck in Kontakt. Daher ist es notwendig, dass sie regelmäßig auf Risse, Abnutzung und andere Schäden überprüft werden. Ein defekter Schlauch kann nicht nur den Materialfluss stören, sondern im schlimmsten Fall auch zu Leckagen oder gefährlichen Unfällen führen. Deshalb sollte der Austausch solcher sicherheitsrelevanten Bauteile fester Bestandteil jedes Wartungsplans sein.

Gefährdungsanalysen und Risikobewertungen

Bevor Maßnahmen zur Optimierung der Betriebssicherheit ergriffen werden können, ist es wichtig, Gefährdungsanalysen und Risikobewertungen durchzuführen. Diese Analysen helfen dabei, potenzielle Risiken zu identifizieren und geeignete Schutzmaßnahmen zu entwickeln. Sie basieren auf der systematischen Überprüfung aller Arbeitsprozesse, Maschinen und Anlagen in der Produktion. Ein typisches Beispiel einer Risikobewertung wäre die Inspektion von Industrieschläuchen, die in einer Anlage zur Förderung gefährlicher Chemikalien verwendet werden. Eine genaue Analyse könnte zeigen, dass der Schlauch regelmäßig ausgetauscht werden muss, um das Risiko von Leckagen zu minimieren. Besonders im Umgang mit gefährlichen Stoffen sind solche präventiven Maßnahmen unerlässlich, um die Sicherheit der Mitarbeiter und der Produktionsprozesse zu gewährleisten.

Wichtige Aspekte einer Gefährdungsanalyse:

- Identifizierung von Gefahrenquellen (Maschinen, Arbeitsabläufe, Bauteile)

- Bewertung der Eintrittswahrscheinlichkeit von Unfällen

- Entwicklung von Gegenmaßnahmen zur Risikominimierung

- Regelmäßige Überprüfung und Anpassung der Analysen

Interview mit einem Experten: Betriebssicherheit in Produktionsanlagen

Um ein besseres Verständnis für die Optimierung der Betriebssicherheit zu bekommen, haben wir den Sicherheitsexperten Klaus Berger, der seit über 15 Jahren Unternehmen in der Industrie berät, interviewt.

Wie wichtig ist die regelmäßige Wartung von Anlagen für die Betriebssicherheit?

„Regelmäßige Wartung ist unverzichtbar. Viele Unfälle und Ausfälle in Produktionsanlagen passieren, weil Verschleißteile wie Industrieschläuche nicht rechtzeitig überprüft oder ausgetauscht werden. Eine gut geplante Wartung minimiert solche Risiken und sorgt dafür, dass Maschinen immer sicher arbeiten.“

Wie können Unternehmen ihre Betriebssicherheit gezielt verbessern?

„Es fängt bei der Schulung der Mitarbeiter an. Jeder Mitarbeiter muss die Sicherheitsprotokolle kennen und einhalten. Dazu kommt, dass man kontinuierlich Gefährdungsanalysen durchführt, um Schwachstellen zu erkennen. Proaktive Wartung und der Austausch sicherheitsrelevanter Teile sind ebenfalls entscheidend.“

Wie oft sollte eine Gefährdungsanalyse durchgeführt werden?

„Das hängt stark von der Art der Produktion ab. In stark belasteten Umgebungen sollten Gefährdungsanalysen häufiger stattfinden. Generell empfehle ich aber, sie mindestens einmal jährlich durchzuführen, um auf der sicheren Seite zu sein.“

Gibt es technologische Hilfsmittel, die die Betriebssicherheit verbessern?

„Ja, es gibt inzwischen viele digitale Wartungs- und Überwachungssysteme, die den Zustand von Maschinen in Echtzeit überwachen. Diese Systeme melden sofort, wenn eine Komponente wie ein Industrieschlauch ausgetauscht werden muss. Solche Technologien können die Sicherheit erheblich verbessern.“

Welche Tipps haben Sie für Unternehmen, die ihre Sicherheit erhöhen wollen?

„Setzt auf präventive Maßnahmen! Wartet nicht, bis etwas kaputtgeht. Regelmäßige Checks, eine klare Kommunikation mit den Mitarbeitern und der Einsatz moderner Technologie sind der Schlüssel zur Vermeidung von Unfällen.“

Vielen Dank für das Gespräch, Herr Berger.

„Gern geschehen.“

Automatisierung von Sicherheitsprozessen

Die fortschreitende Digitalisierung und Automatisierung bieten große Chancen zur Erhöhung der Betriebssicherheit in Produktionsanlagen. Automatisierte Überwachungssysteme, die den Zustand von Maschinen und Anlagen in Echtzeit überwachen, helfen dabei, Schwachstellen frühzeitig zu erkennen. Sensoren an kritischen Bauteilen wie Industrieschläuchen können beispielsweise Veränderungen in der Materialstärke oder Druckschwankungen registrieren und eine Warnung ausgeben, bevor ein Ausfall droht. Solche automatisierten Systeme reduzieren die menschlichen Fehlerquellen erheblich und verbessern die Reaktionszeit bei potenziellen Gefahren. Unternehmen, die auf solche Technologien setzen, können die Sicherheit in ihrer Produktion erheblich steigern und gleichzeitig die Wartung effizienter gestalten. Oft arbeiten Industrieschläuche Hersteller eng mit den Anbietern solcher Überwachungssysteme zusammen, um sicherzustellen, dass die Schläuche optimal in die Sicherheitsarchitektur der Anlage integriert werden. Die Kombination aus technologischem Fortschritt und regelmäßiger menschlicher Überwachung sorgt für optimale Sicherheit.

Schulung der Mitarbeiter für mehr Sicherheit

Mitarbeiter, die gut geschult und mit den Sicherheitsprotokollen vertraut sind, tragen entscheidend zur Betriebssicherheit bei. Regelmäßige Schulungen sollten nicht nur neue Mitarbeiter betreffen, sondern auch diejenigen, die schon lange im Unternehmen arbeiten. Arbeitsabläufe ändern sich oft, und auch Sicherheitsstandards werden regelmäßig angepasst. Ein gut informierter Mitarbeiter erkennt potenzielle Gefahren frühzeitig und kann Unfälle verhindern, bevor sie entstehen. Neben der Vermittlung von theoretischem Wissen sollte auch der praktische Umgang mit den Maschinen und Anlagen trainiert werden. Dazu gehört beispielsweise das richtige Anschließen und Prüfen von Industrieschläuchen, die eine wichtige Rolle im sicheren Betrieb von Förderanlagen spielen. Hersteller von Industrieschläuchen bieten oft Schulungen und Anleitungen an, damit das Personal genau weiß, wie diese Schläuche zu handhaben sind. Durch solche praktischen Übungen lernen die Mitarbeiter, wie sie in kritischen Situationen richtig handeln und Sicherheitsmaßnahmen korrekt umsetzen.

Prävention und Wartung als Schlüssel zur Sicherheit

Die Optimierung der Betriebssicherheit in Produktionsanlagen ist ein fortlaufender Prozess, der regelmäßige Wartung, präventive Maßnahmen und die Schulung der Mitarbeiter erfordert. Bauteile wie der Industrieschlauch spielen eine wesentliche Rolle und sollten in keinem Wartungsplan fehlen. Unternehmen, die konsequent auf präventive Wartung und den Einsatz moderner Technologien setzen, können Unfälle minimieren und die Effizienz ihrer Produktion steigern.

Bildnachweise:

NHA Studio – stock.adobe.com

ItziesDesign – stock.adobe.com

NDABCREATIVITY – stock.adobe.com